中铁五局集团电务城通工程分公司 湖南省长沙市 410000

摘要:本文以该系统在广州地铁13号线鱼珠段项目的应用为例,介绍盾构机下井后空推至暗挖盲洞内进行双曲线分体始发控制措施及实施过程中遇到的重难点和解决办法,供大家参考和借鉴,对以盾构分体始发在城市轨道交通工程中有一定的实际指导意义。

关键词:盾构;暗挖盲洞;分体始发;

1、引言

鱼珠站始发端头E44井由首期预留的明挖结构与新建矿山法盲洞两部分组成。井下作业空间十分有限,而且由于工期安排等其它限制因素,从经济效益和设备安全等方面综合考虑,可选择分体始发方式在有限的空间内开展隧道掘进施工。

2、盾构E44井概况

明挖井长13m,宽19.5m,深16.905m。内部为环框梁支撑,左右线吊装井尺寸为11.5m×7.5m,中间设有0.4m宽中隔墙,中隔墙底层设置两孔洞,用于设备连接与人员进出。井内向鱼珠站方向左线7m、右线6.5m处设有混凝土隔墙,隔墙采用300mm厚C30砼,上下端植筋与顶底板相连用于隔断运营线路与施工区域。

暗挖盲洞长12m,直径6.9m,采用格栅钢架支撑,锚杆挂网喷射混凝土形成初期支护。底部施做混凝土导向平台用于盾构进洞,导向平台设置于隧道轴线下方左右各45°,厚0.2m。暗挖盲洞掌子面设置堵头墙,堵头墙厚0.3m,采用玻璃纤维筋锚杆与网,喷射C25早强砼。在盾构机到达掌子面后,封堵洞门与管片间间隙,填入豆粒石,注浆完成后与盾构管片形成完整的支撑体系。

3、施工准备

3.1始发端头地层加固措施

1)鱼珠站始发端在原有盾构井内施做12m暗挖盲洞,导洞底部制作始发导台从而达到盾构始发条件。

2)暗挖盲洞采用φ42超强小导管注浆,挂网锚杆加固;初支采用φ22砂浆锚杆挂网及格栅钢架支撑,C25网喷早强砼加固,初支背后用φ42小导管注浆填充;砼导向平台采用C30钢筋混凝土制作。

3.2始发导台制作

原结构底板高度不满足盾构始发需要,考虑若采用始发托架,则始发托架尺寸不具备通用性,所以采用始发导台进行盾构吊装及始发作业。

盲洞内始发导台为隧道中线正下方60°采用C30混凝土,内设钢筋骨架,厚度不小于20cm,根据始发曲线确定实际高程。盾构井导台采用C30钢筋混凝土,严格控制导台周线和标高,预埋安装钢轨和顶点钢板,等强5-7天方可投入使用。

3.3盾体组装

1)盾体下井顺序为中盾(含人员仓)→前盾→刀盘→盾体向前推进→盾尾下井→管片拼装机→螺旋输送机→测量系统→盾体推进到位→电瓶车组

2)主机组装准备

始发导台精确复核确保符合盾构始发要求,强度达到设计值;盾体下井前清洁结合面,并焊接垫块,以调整盾壳直径差别;尾盾临时使用支撑制作并安装及盾体前移反力座制作。

3)将中盾吊入井下,并确保中盾与盲洞洞口留有足够间距,足够前盾及刀盘下井组装。

4)前盾安装:将前盾吊入井下,前盾与中盾贴近前安装人仓密封,并在吊装状态安装中盾与前盾连接螺栓。并用风动扳手紧固4个角后吊车松钩。最后利用千斤顶调整人仓并安装螺栓,螺栓涂抹螺纹紧固剂螺栓按规定力矩紧固。

5)刀盘安装:刀盘吊装下井后,安装刀盘与主驱动连接螺栓。紧固4个角后,吊车松钩。用辅助泵站驱动盾构底部2根油缸将盾体整体前移至足够尾盾吊装位置。

6)管片拼装机安装:将盾体向前顶进至适当距离,掉入管片拼装机并安装。

7)螺旋输送机安装:将螺旋输送机平推至盾壳内,用倒链来调整螺旋输送机的起吊角度,将螺旋输送机安装到位。

8)盾尾吊入:将盾尾与两台吊机相连,互相配合,倾斜一定角度套入螺旋输送机后部,之后立正,与中盾连接。

9)盾体整体前移至暗挖盲洞内设计位置,后配套台车相互间管线连接,之后管线下井与盾体连接。

10)安装反力架,准备盾构始发。

3.4洞门密封

由于洞口与盾构、洞口与管片之间存在空隙,易造成地下水、泥浆、开挖面的土砂等流出。另外,待盾尾通过后当进行第一次壁后注浆时易出现浆液流出。因此,须在洞口进行密封作业。

因E44井原结构功能为盾构接收井,结构内未预埋洞门钢环。所以综合考虑现场条件后决定采用棉絮塞赌+喷射素砼封堵洞门(水多时浇筑素混凝土圈),壁后填充豆粒石,盲洞内依靠豆粒石防扭转。

为了确保回填质量,底部预填豆粒石,两侧采用垂直孔回填,拱顶水平孔回填,必要时增设人工砂包分隔墙。

4、施工组织工作

1)经暗挖盲洞内数环管片拼装推进,刀盘抵拢掌子面,即可开始刀盘驱动系统和刀盘本身的负载调试和始发掘进。

2)启动驱动系统,待其工作稳定后缓慢启动刀盘,设定刀盘转速在1r/min以内。刀盘开始切割泥土,认真观察刀盘工作扭距变化,起初的工作扭距是不稳定的,数转后扭距即可稳定,情况正常后启动推进系统,用均匀的推力向前推进,推力不得大于5000kN,能使刀盘驱动系统达到30%的工作扭距即可。同时,可打开泡沫、膨润土系统,观察其工作情况,维持这样的工作状态掘进1~2环,以便充分检查各系统的工作情况。

3)逐渐增加盾构的推力,使驱动系统达到50%~70%满负荷工作状态,但推力不能大于反力架的安全工作能力,观察驱动系统的噪音、震动、温度等工作指标是否正常,检查油脂、膨润土的注入是否正常。

4)当土仓压力达到设计值时,启动出渣系统出渣,出渣的速度要和掘进的速度匹配,使土仓压力保持稳定。

5)刀盘转动时关注盾构滚动角情况,由盾构显示滚动角来确定刀盘的正反转。

6)盾构始发掘进第一阶段下井设备为盾体、螺旋输送机及管片拼装机,管片由电瓶车牵引管片拖车运至盾尾,再藉由手拉葫芦吊运至管片输送车上。

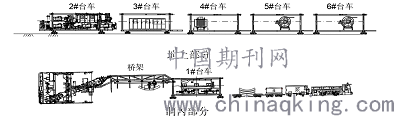

地面此阶段设置临时渣土池,1#~6#台车依次连接,并由软接线与井下盾构机相连接。

7)在第一阶段状况下掘进40m后,达到第二阶段,此时将连接桥及1#台车吊入井下并与盾体相连接。

第二阶段掘进盾构机及后配套设备布置图

8)在第二阶段状况下掘进80m后,达到正常掘进阶段,此时将2#~6#台车吊入井下并与盾构机相连接,完成盾构始发阶段掘进。

9)双线完成盾构始发阶段掘进后,地面施做渣土池,场地恢复为正常掘进状态。

5、结语

随着城市轨道交通的蓬勃发展,盾构法施工隧道越来越普遍,伴随着城市发展也日益加快,制约盾构整体始发的因素越来越多。当作业空间有限,不适用常规的始发方案时,我们要从工期要求和设备安全等方面因地制宜的选用分体始发方案。在分体始发的过程中,我们通过对始发场地的合理布置、始发设施的精确安装、始发掘进参数的优化等可以确保盾构机在分体始发中的安全、质量及进度要求。

参考文献:

[1]贺飞.盾构分体始发技术总结.中铁十四局集团隧道工程有限公司,2013.02.25,U455.43