摘要:汽车三元催化器是减少汽车排放污染物的主要机外净化手段,其封装质量直接影响催化效果,即解决和降低车辆排放有毒有害物质,提高净化能力。汽车排放污染及净化问题一直都是各国政府高度重视的问题,控制汽车排放污染也一直是竞相研究的重要课题。“国Ⅵ”的排放标准对汽车的排放要求越来越高,因此,掌握如何控制催化器的催化效果势在必行。本课题的目的在于研究一种基于智能制造理念的三元催化器GBD封装及控制成套设备,更有效的提高催化器的催化性能。

关键词:汽车;三元催化器;GBD封装;国Ⅵ

0 前言

在现代文明中,汽车已经成为人类不可或缺的最重要的交通运输工具,在汽车产业高速发展、汽车产量和保有量不断增加的同时,汽车排放的尾气污染也成为了大气污染、环境污染和人类健康危机的主要因素。“国Ⅵ”在排放标准上提高了30%,氮氧化物减少77%,颗粒物减少67%。同时引入整车排放测试要求,从根本上保证排放达标。这就要求机内与机外净化技术必须结合起来。本课题主要研究机外净化技术,三元催化转化器(以下简称催化器)是汽车排气系统的关键元器件,其作用是增强有害气体(CO、HC和等)的活性,促使其进行一定的氧化-还原反应,转化为等,使有害气体变成无害气体,汽车尾气得以净化。催化器主要由带涂层的载体、衬垫、壳体三部分组成,通过封装工艺实现组合,并通过控制封装密度GBD、塞入压力等相关参数,使催化器的催化效果最大化。

1 催化器组成部分

三元催化器主要由带涂层的载体、衬垫、壳体三部分组成(如图1所示),通过封装工艺实现组合。

.png)

(1)载体

主要用于支持活性成分,使制成的催化剂具有合适的形状、尺寸、机械强度。载体主要有陶瓷载体和金属载体, 本研究采用的是陶瓷载体。由于陶瓷材质的特殊性以及特殊的烧结成型方式,使得载体自身的尺寸精度较差,按照传统的封装方式,势必引起GBD数值的波动,对催化器的可靠性带来了不利的影响。

(2)衬垫

载体与壳体的配合采用衬垫方式,由于排气温度变化较大,加之壳体与载体的材料热膨胀系数差异较大(壳体为不锈钢材质,载体为陶瓷材质),所以衬垫的作用是很重要的。衬垫具有以下性能:

a.固定并支撑载体:衬垫提供压力,防止载体从催化器壳体中滑落;

b.对壳体的隔热作用:防止催化器壳体温度过高;

c.密封作用:防止废气绕过催化器直接排放至大气中。

(3)壳体

催化器壳体是系统的支撑体和物理边界,由于在热、振动、腐蚀等条件下工作,催化器壳体除了应具有一定的强度、刚度之外,还有一些特殊要求:

a.壳体的膨胀系数要尽量小;

b.壳体材料应具有较强的腐蚀性;

c.壳体结构设计充分考虑其强度和刚度要求。

从目前的市场情况来看,外部壳体的尺寸,无论是冲压成型的蚌壳式结构还是卷筒焊接而成的圆形筒体,其尺寸都会存在一定的误差。

2 催化器的封装工艺

催化器的封装过程是决定催化器制造质量的关键阶段,包括催化器的化学反应能力、耐久性和机械性能。现有的封装方式主要有捆绑式、蚌壳式、塞入式

蚌壳式是最简单也最常用的一种封装方式,适用于各种形状的载体,蚌壳式封装大多属于定型腔封装,是尺寸控制与力控制相结合的一种方式。先将壳体焊好,再将载体塞入,通过测量衬垫的重量与尺寸、载体直径以及符合标准的GBD值,计算出壳体的缩径直径,根据载体的性能、缓冲材质、外壳材料等匹配最佳的封装压力。

GBD(GAP Bulk Density)是指封装间隙内单位体积的垫层密度,是催化器封装的关键性指标,直接影响催化器的催化效果。所谓GBD封装,是精准控制GBD的封装方法。

.png)

3 催化器性能的影响因素(匹配设计、封装力)

汽车催化器的封装设计匹配主要是载体(带涂层)、衬垫、壳体三者的设计匹配。根据GBD的正常范围,由衬垫和载体的数据,确定壳体的直径,将壳体直径按照一定的尺寸进行缩径封装,即可实现GBD在设计范围内可控,实现催化器封装的设计匹配;

封装力对催化转化器系统会产生较大的影响:

(1)对壳体的影响:过大的载荷会导致筒体的物理变形或损坏,壳体或焊点处破裂,噪音气体泄漏,载体夹持力的消失,催化剂失效等后果。

(2)对衬垫的影响:过大的压缩、扭转、和振动载荷会损坏衬垫导致夹持力的减弱

(3)对载体的影响:过大或不规则的夹持力都会导致载体破裂粉碎,催化效果降低,排气系统堵塞/排气背压升高

因此,严格控制封装压力,才能保证封装质量,使催化效果最大化。

4 催化器封装及控制系统

4.1 工作原理及组成

三元催化器GBD封装设备由载体测径设备、载体压装设备、壳体缩测径设备、自动标识系统和控制系统组成。载体测径设备负责检测载体的直径和衬垫的重量、尺寸,将尺寸参数和重量参数发送至服务器计算GBD参数。载体压装设备将载体推入壳体内部,并记录推送机构的推力峰值,将该推力峰值发送至服务器,作为二维码关联的信息。缩径设备根据前面测得的载体直径、衬垫重量等参数实时计算出每个产品的缩径参数,并实时控制缩径作业,同时将缩径参数发送至服务器,作为二维码关联的信息。自动标识系统在缩径完成之后,根据要求自动生成二维码并打印,粘贴于对应产品。在载体、衬垫封装前,扫描载体和衬垫的二维码,而后测量载体的直径,衬垫的重量及外形尺寸,计算机获取信息后,通过内部设定的程序计算出壳体收缩后的直径,通过与PLC的数据交换控制缩测径设备的伺服电机运动,最终实现对三元催化器壳体外径的控制。

在整个封装过程中,采集了载体的直径、衬垫的重量、衬垫的外形尺寸、壳体的厚度、壳体的直径、压装力、操作员信息、生产时间信息等各类信息。后期能够通过扫描产品上的二维码直接了解到该产品的生产全过程,便于后期溯源管理。

4.2 气动系统设计

三元催化器 GBD封装设备的气动系统主要实现压装机的载体推送导向机构与壳体间的压合与松开、载体导向机构到位后的定位锁紧和后退时的定位销的松开、标识系统中的刻字支撑定位、筒体的夹持与松开,刻字机的前进与后退。气动原理如图2所示。

.png)

4.3 控制系统设计

在该系统中,由于要用SIEMNES PLC控制伺服电机,控制部分采用SIEMNES PLC,型号为SIMATIC S7-1215C,PLC集成以太网通讯模块,PLC电源为明纬开关电源NES-350-24。PLC是控制系统的核心,各种开关量、模拟量都与PLC的输入端相连,PLC输出端主要与要控制的电磁阀、接触器、报警信号等相连。各种逻辑控制全部在PLC内部实现,工作过程能在触摸屏上动态显示。缩径设备伺服电机控制系统电路图如图3所示。

.png)

4.4 可视化界面设计

可视化界面采用WinCC7.4组态编程软件实现。

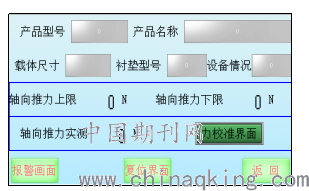

图4 压装设备主界面

压装设备主界面如图4所示。根据最终用户要求,主界面上分为四大功能模块和当前产品信息展示,四大功能模块分别是生产情况模块、产品选择模块、产品设置模块和设备调试模块。不用使用者可以根据需求以及自身权限选择进入相应的信息模块。

图5 “生产情况”界面

进入“生产情况”界面,可以查看当前产品的所有信息,包括产品名称、产品型号、配套的载体尺寸、衬垫型号、设备状态、实时轴向推力大小等实时生产数据。同时可以手动点击“力校准界面”进行推力校准。“复位界面”可以对当前生产信息进行复位操作。

图6 “产品设置”界面

“产品设置”界面可以设置现有产品的电缸位移量、电缸速度、保压时间、电缸回位速度。其中保压时间为电缸将载体推送到指定位置后,电缸停止保压的时间。

5 结束语

三元催化器GBD封装设备根据客户的要求进行设计制作的,本设备采用机、电、气一体化设计、气动部分采用日本SMC的气动控制元件,电气控制系统由欧姆龙PLC,PLC控制器配合SCU41串口通讯模块实现数据的同步更新;动力系统选用时光科技的伺服系统;上位机主要有研华工控机通过以太网对下层的PLC进行监控和数据的交换;测量系统由基恩士的激光传感器配合时光伺服在线检测及判别合格与否,然后进行刻字打标完成。设备具有手动、自动、故障报警和显示等功能。具有完全自主的知识产权,在现场生产中设备运行稳定可靠,控制精度较高,完全满足汽车净化器的封装要求。利用PLC进行控制,提升了控制系统的可靠性,通过触摸屏进行人机对话,方便了操作,提高 了催化器封装的自动化水平,减少了人员配置,降低了操作工的劳动强度,生产效率由原先的70%提升到85%%。

参考文献:

[1]张杰.汽车排气系统三元催化器设计方法研究[D].华中科技大学.2003-07-01.

[2]张洪讯.催化器封装制造工艺分析[J].机械设计与制造,2002(3):85.

[3]蒋玲.三元催化器 GBD封装设备控制系统设计[J].西安航空学院学报,2015(1):25-27.

[4]周方.三元催化器封装国产化开发[J].设计计算研究,2008(11):41-43.

作者简介:黄慧(1990-01),女,汉族,籍贯:四川省广安市,当前职务:总经理助理,当前职称:中级工程师,学历:硕士,研究方向:智能制造/系统集成/工业工程。

本文获得西南科技大学大学生创新基金项目精准资助专项资助 JZ19—118