摘要:目前兵器系统的常规武器型号,由于使用量大,常规武器的单价不高,目前进口塑封器件在兵器系统中大量使用。由于使用的塑封器件种类多,数量大,采购渠道多样,质量水平不一,可靠性难以保障。实现塑封器件在武器系统等高可靠性领域的应用,在进行设计和替换等研究应用的基础上,需要全面地评估塑封元器件与武器装备可靠性要求的适应性。塑封器件分层在塑封器件的缺陷中占比较高,本文通过关于分层的失效分析FA案例,说明声学扫描显微技术对剔除塑封器件分层的必要性。

关键词:塑封元器件;分层;声学扫描显微技术SAM

1引言

在塑封器件或其他封装的电子器件中,与装配相关的封装缺陷是可靠性问题的一个主要来源。分层是塑封器件常见缺陷,分层或者粘接不牢是指塑封材料与其相连的材料界面之间的分离。分层可能发生在塑封器件中的任何位置。

分层可能发生在封装工艺、后封装制造阶段或者器件使用阶段。封装工艺导致的不良粘接界面是引起分层的主要因素。典型的缺陷包括模塑料和引线框架、模塑料和芯片表面、芯片和基板之间的界面分层等。

2 FA案例

2.1样品概况

某型号晶闸管,由Littlefuse生产,SOT-223封装,器件为拆机件,将该只样品编号为2#。1只未使用样品编号为1#。

2.2分析过程

2.2.1 外部形貌:

.png)

外部目检可见:2只样品外部结构完整,标识清晰;1#样品生产厂家为ON Semiconductor,2#样品生产厂家为Littlefuse;1#样品未使用,2#样品管脚有残留焊料,器件为拆机件。

经查询,Littlefuse于2016年收购ON Semiconductor部分产品,其中包括晶闸管,两家厂家手册中该型号器件参数要求一致。两只样品可进行电参数和结构比对。

2.2.2 电性能测试

常温(25℃)下,对两只样品进行电性能测试,结果显示:1#未使用器件参数合格;2#器件无法触发,器件功能失效。

.png)

2.2.3 X射线检查

.png)

2只样品芯片结构完整,键合引线形态良好,引线架未见缺损或变形,包封层未见裂纹,但两只样品键合引线在X射线下灰度不一样,疑似键合材料存在差异。

2.2.4声学扫描显微镜检查

.png)

声学扫描显微镜检查结果显示:1#样品内部未见分层;2#样品芯片表面未见分层,基板正面与塑封层界面全部分层(见图18、19)。

2.2.5 验证试验

声学扫描显微镜检查发现2#样品基板正面与塑封层界面全部分层,整个芯片的下表面为Anode端,推测样品芯片下表面与芯片粘接材料界面存在分层,造成Anode开路,导致器件无法触发。分层试着在器件上下表面间加压来消除。

为验证上述推断,进行如下测试:

(1)在2#样品上下表面间加压,然后进行测试,结果显示器件功能恢复,参数异常。

(2)释放压力,再次测试,器件无法触发,功能失效。

(3)增大加压压力,再次测试,器件功能、参数均恢复正常。

以下依次为不加压、加压、释放压力、增大加压压力时的测试数据:

.png)

2#样品由于芯片下表面与粘接材料界面存在分层,造成Anode开路,导致器件失效;在器件上下表面间加压消除分层,使Anode有效连接,器件功能、参数可恢复正常。

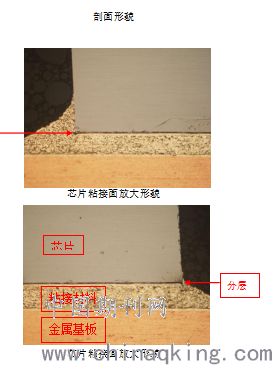

2.2.6 剖切

用树脂将2#样品包封,垂直于芯片表面和器件长度方向将该样品剖切至芯片所在位置,剖面形貌如下:

剖面形貌可见:2#样品芯片下表面与粘接材料界面存在明显分层(图27、28红色箭头所示),分层横跨整个界面宽度。

当对塑封材料施加压力时,芯片下表面即Anode端通过导电材料与基板相连接,器件功能恢复正常。

3 结语

塑封料与其他材料界面一旦发生分层现象,即使刚开始分层面积小,但在器件使用过程中,难免受到热变应力或机械应力的作用,分层面积逐步增大,最终导致器件失效。

声学扫描显微技术(SAM),能有效发现塑封器件的分层缺陷,不会对器件造成破坏,这种技术在检测材料的性能、内部缺陷方面具有其他技术无法比拟的优点。它已成为无损检测技术中发展最快的技术之一。SAM可对大量器件进行检测,从而在产品使用之前筛选出不合格品或者保证线上模塑工艺的质量,对塑封器件可靠性有着非常重要的意义。

参考文献:

[1] ?《可靠性物理》 姚立真,2004.8。

[2] 《电子封装技术与可靠性》 H.阿德比利 迈克尔·派克 2012.9。