摘要:近年来,工业发展逐步成为国家关注的重点,工业设备、技术的应用关系着国家节能减排的目标能否实现。工业与经济社会、人类生活都息息相关,其发展水平对提升国家的发展潜力具有重要的意义。工业生产中锅炉运行中会存在污染与能源消耗情况,而150MW循环流化床锅炉的节能减排效果明显,因此,本文重点以150MW循环流化床锅炉的应用优势、现状作为重点,探讨了150循环流化床锅炉的节能减排措施,对提高工业生产水平,实现节能减排目标具有现实意义。

关键词:150MW循环流化床锅炉;节能减排;运行分析

近年来,工业现代化步伐加快,在各个工业生产领域,人们越来越关注生产中的节能减排,以推动行业的可持续发展。循环流化床锅炉的应用优势明显,燃料的适应性相对较强、燃烧效率高、脱硫处理效果明显,能够实现相关资源的回收利用。在很多的工业生产领域150MW循环流化床锅炉得到了广泛的应用,以充分发挥此锅炉的节能减排效果。相比较而言,循环流化床锅炉的节能减排策略较多,工业企业需从自身的实际情况着手,采用有针对性的节能措施,发挥其应有的作用。

1.循环流化床锅炉的基本概述

1.1应用现状

循环流化床锅炉是一种有效的节能减排技术,其在实际的应用中,能够充分发挥了煤种适应性强、燃烧效率高、炉内脱硫脱氮、污染少的优势,从总体上看,循环流化床锅炉是洁净煤发电领域相对先进的技术。与传统的锅炉相比,流化床锅炉在运行中的燃烧稳定性较好,对各个类型的燃料都有着极好的适应性,但是,其在运行中同样存在着应用缺陷,就是无法实现对性质差异较大的多种煤料的经济利用。近年来,随着我国煤电供应的快速发展与变化,再加上在可持续发展理念的影响下,很多的燃煤电站在燃料的使用过程中,常常会在原有设计煤种中添加性质差别较大的其他煤种,尤其是劣质煤种的掺杂使用更是使得燃煤电站的整体热效率大大降低,且存在较大的煤炭资源消耗。锅炉煤耗变化在很大程度上会受到煤质特性、发电热效率与电能产量等因素的影响。在循环流化床锅炉的应用过程中,由于不同的煤种之间存在性质等的较大差别,再加上有关操作人员的专业能力不足,在循环流化床锅炉的应用过程中,难以遵守相应的操作规范,导致流化床锅炉使用中存在着各种的问题,煤炭消耗量过大,难以发挥循环流化床锅炉的经济、环保效益。

1.2节能的必要性

在工业生产领域,循环流化床锅炉要实现节能减排的目标,就必须要燃料的具体情况、发电情况来进行节能策略的改进。循环流化床锅炉包含的节能策略相对较多,比如,通过设备的升级改造、燃料选择的改变、燃料配比的科学设计等,都能够达到节能减排的目标。传统的锅炉多为常规煤粉炉,而此锅炉与循环流化床锅炉相比,其经济性相对较好。根据有关的统计数据,在相同的条件下,应用循环流化床锅炉的煤耗比常规煤粉炉的煤耗高1~3%,且用电率也远远高于煤粉炉,在循环流化床锅炉的使用过程中,故障频发也严重影响了循环流化床锅炉的经济效益[1]。从循环流化床锅炉的实际应用来看,热面磨损、给煤机堵塞等是最为常见的故障。为促进工业企业的可持续发展,必须在循环流化床锅炉的应用中,实施必要的节能改进。

2.150MW循环流化床锅炉节能减排的运行情况

2.1有着极为广泛的燃料适用性

传统的锅炉主要以燃煤为主,这种类型的锅炉存在较差的送风性能,在这种情况下,燃煤锅炉燃烧系统的技术相对落后,如果使用了质量不达标的煤炭资源,将会难以完成相应的燃烧任务。从我国煤炭资源的总体构成来看,泥煤与褐煤是主要的类型,如果在生产过程中难以实现对煤炭资源的高效利用,将会导致煤炭消耗量过大,不符合节能减排的总体目标。循环流化床锅炉技术的应用中,通过对燃煤设备的升级与改造,大大提高了煤炭资源的利用率,使得在锅炉的运行过程中,煤炭能够充分燃烧,即使使用了劣质煤种,也能够维持锅炉的高效运转,一方面保障了锅炉燃料来源的多样性,另一方面使得各种类型的可燃烧物都能够得到充分的利用[2]。

2.2有着较高的燃烧效率

传统燃煤锅炉的劣势主要体现在较差的送风性能与较低的燃烧效率方面,在锅炉的使用过程中,只需要将煤炭资源加以简单处理以后就可直接被送入锅炉中,这种简单的处理使得在锅炉的运行过程中,煤炭的燃烧效率相对较低,往往只能够实现一次燃烧,无法将这些燃料实现重复回收与利用,在煤炭燃烧以后所产生的煤渣直接被丢弃。这种情况下,煤炭的燃烧效率很低,且煤渣的随意丢弃造成了环境污染与生态破坏。而循环流化床技术的应用恰好可以改变这一局面,在将煤炭送入炉膛之前,相关人员需首先对煤炭实施破碎处理,将煤块破碎为煤粉。在锅炉系统内,添加了鼓风机系统,这种燃料的特殊性、设计结构的特殊性使得在循环流化床锅炉的运行过程中,煤粉能够充分被燃烧,甚至燃烧率高达99%,节能效果明显。

2.3有着极高的脱硫性能

当前,环境问题成为全球性的问题,在环境污染在很多时候是由于工业生产中硫化物的排放所造成的,尤其是含硫煤炭资源的燃烧过程中,往往会向大气中排放大量的含硫物质,产生严重的大气污染。在可持续发展、节能减排的发展过程中,各个燃煤电站要加强对含硫物质排放总量的控制。普通的燃煤锅炉下,虽然会配置相应的脱硫设备来进行脱硫处理,但是在脱硫设备的运行过程中常常存在脱硫设备运行不稳定的情况,甚至在脱硫设备的维护与管理方面需要消耗较大的成本,在脱硫过程中存在二次污染。而循环流化床锅炉下,能够保障良好的脱硫处理效果,克服了传统燃煤锅炉存在的脱硫技术局限性,使得在整个系统的运行过程中,能够首先对燃料实施脱硫处理,在脱硫处理结束以后再进行燃烧,降低了硫化物的排放量。

2.4降低了氮氧化物的排放

循环流化床锅炉的运行与使用过程中,炉膛内的温度高达850℃,在这种温度条件下,炉膛内的氮氧化物含量相对较低,尤其是热力型氮氧化物的排放总量更低,仅仅为氮氧化物排放总量的10%[3]。循环硫化床锅炉的运行过程中,燃料燃烧主要采用的是分段供给空气,减少了燃烧过程中的氧气需求量,在一定程度上能够从源头上减少氮氧化物的排放总量。

3.150MW循环流化床锅炉节能的措施

3.1回收排渣产生的余热

循环流化床锅炉的运行过程中,炉膛内的排渣温度高达850℃以上,排渣过程中会产生大量余热,这些余热直接用工业水冷却降温后直接排渣,造成大量热损失,因此我厂锅炉排渣系统冷却水经过改造,利用凝结水来作为冷却介质对排渣进行冷却降温,从而回收排渣热损失,起到提高凝结水温度,减少汽轮机抽汽量,增加发电量,节约能耗。

3.2改进用电装置技术

一般情况下,从当前循环流化床锅炉的实际应用效果来看,其发电机组在运行中的用电率往往达到了10%至12%左右。为实现节能减排的目标,在循环流化床锅炉中需改进用电装置技术,使得循环流化床锅炉系统的运行更能够符合安全、高效运行的标准与要求,降低用电率。在用电装置的改进方面,主要包含了风机向变频控制风机的改造、钟罩式风帽的应用、碎料与筛分体系的完善等,而我厂主要6KV电压等级以上电机进行变频改造。

3.3对燃料的质量进行改善

循环流化床锅炉的运行效率、节能减排效果在很大程度上会受到燃料质量的影响,因此,要实现节能减排的总体目标,相关人员需在实际的锅炉使用中,改善燃料质量。根据有关研究,当燃料的粒度在0~9mm之间时,锅炉的燃烧效果最佳。在循环流化床锅炉的节能改造过程中,需借助于碎煤机等辅助设备来对燃料加以处理,尽量将燃料粒度控制在0~9mm之间[5]。

3.4改善锅炉的送风系统

锅炉送风系统的改进也是循环流化床节能改造的重点,送风系统的改进主要是为了保障锅炉内的风量与含氧量充足,保障锅炉运行中良好的脱硫效果。相比较而言,循环流化床锅炉对于送风系统有着极高的要求,相关人员需在日常的工作中加强对送风系统的检查与维护,始终保持送风系统最佳的运行状态。

4.循环流化床锅炉应用实例

4.1我厂锅炉的基本情况

我厂为东方锅炉工业集团有限公司生产DGJ-480/13.73-II5型、超高压参数、一次中间再热、单汽包、自然循环CFB锅炉,在整个电厂机组的运行过程中,与150MW超高压中间再热凝汽式汽轮发电机组配套运行,其锅炉的相关参数如表1所示。

.png)

此锅炉上分别安装了2台床下启动油燃烧器、6台皮带给煤机与2台高温旋风分离器。在锅炉的运行过程中,原煤需首先经由两级粉碎处理以后,直接进入原煤仓,随后经由6台皮带给煤机将这些处理以后的煤粒送到落煤管上方位置,播煤风能够将落下的煤粒均匀吹入炉膛内,保障锅炉系统内给煤的及时性。本电厂中CFB锅炉燃烧系统的流程如图1所示。

.png)

4.2节能减排措施

4.2.1受热面防磨

在本电厂锅炉的运行过程中,存在锅炉左侧炉膛出口东侧水冷壁泄露的情况,泄露位置主要位于水冷壁焊口位置,泄露产生的原因往往是由于在安装的过程中,上下水冷壁不对正,强行进行鳍片,再加上在锅炉的运行过程中,水冷壁本身存在一定的内应力与磨损,进而造成了泄露问题的出现。在本电厂的锅炉投入使用以后,锅炉炉膛两侧出口烟道存在水冷壁爆管的现象,主要是由于在安装过程中此位置的水冷壁鳍片为不规则扁铁,当安装结束以后,水冷壁鳍片异常凸起,贴壁流在下降的过程中,凸起将会改变其流向,对周边水冷壁造成一定的冲刷,引发严重的磨损现象[6]。

针对此现象,在节能减排改造过程中,需在炉膛水冷壁密闭相区进行耐火、耐磨料的浇注,而在光管过渡区域,需沿着炉膛向上方向实施超音速火焰喷涂处理。而在炉膛上部的水冷屏与屏式过热器表面,需进行高温防磨层的敷设,并增加一道防磨梁,以此减少因磨损造成的停炉事故,防磨梁如下图。

.png)

4.2.2对锅炉“六大”风机进行变频改造

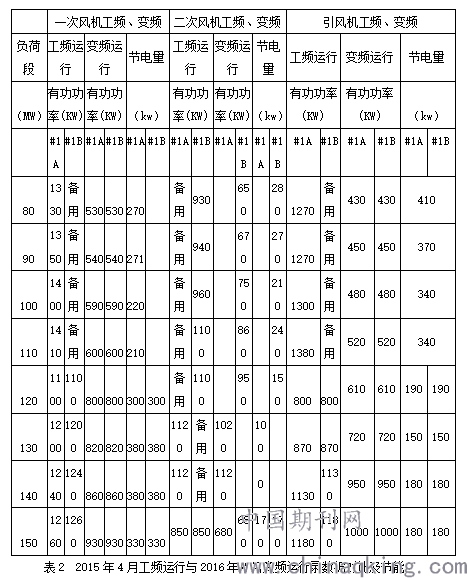

由于广西电网枯水期、丰水期特别明显,机组经常调峰运行,锅炉风机采用挡板调节,节能损失大,因此采用新工艺,对锅炉的一、二次风机、引风机电机进行变频改造,改造前后对各种负荷工况下进行风机电流进行对比,如下。

4.2.3对锅炉排渣热进行回收改造

原冷渣机采用的冷却水为工业水,由于工业水水质较差,容易出现冷渣机受热面结垢现象,降低换热效率。同时大量的锅炉底渣放出的热量没有得到有效的回收,造成大量的热量损失,影响了锅炉运行的经济性,因此利用凝结水进行冷却并进行回收利用,提高了锅炉运行的经济性,以下是改造简图 。

结束语:

近年来,工业现代化逐步发展,各个工业企业在生产过程中,对排放量、资源回收利用等的关注度日益提升,为实现工业企业的经济、社会与环保效益,有条件的工业企业要加大对循环流化床锅炉的应用,并从自身的生产现状着手,加强节能改造,发挥该种锅炉的经济效益,实现节能减排的目标。

参考文献:

[1]郭俊,史民科,王强,李健奇,丰斌.330MW机组循环流化床锅炉二次风系统节能研究[J].东北电力技术,2020,41(04):26-29.

[2]郝耀.350MW循环流化床锅炉机组启动节能降耗措施[J].科技风,2020(10):192.

[3]刘敏.330MW循环流化床锅炉省煤器节能改造[J].能源研究与管理,2019(03):102-104.

[4]何青云.150MW循环流化床锅炉节能探讨[J].中国设备工程,2018(16):47-48.

[5]张志刚.200 MW循环流化床锅炉冷渣器节能改造探讨[J].应用能源技术,2018(06):25-27.

[6]张华.关于150MW循环流化床锅炉的节能分析[J].山东工业技术,2015(22):68.