1.武汉三镇实业房地产开发有限责任公司;2.湖北省建筑工程质量监督检验测试中心;3.湖北省建筑科学研究设计院股份有限公司

摘要:铁尾矿作为我国大宗工业固体废弃物之一,因其物理化学性质与组成与建筑材料相似,其在建材方向的资源化利用受到广泛关注。综述了目前铁尾矿活性激发手段,以及铁尾矿在水泥混凝土中的应用现状。在此基础上,分析了铁尾矿在水泥混凝土中的应用难度,并对铁尾矿的活性提高方向提出了建议。

关键词:铁尾矿;活性;水泥;混凝土

0 引言

铁尾矿是铁选厂在特定经济技术条件下,将铁矿石磨细,选取“有用组分”后排放的废弃物,其堆存量占全部尾矿堆存总量的近1/3[1]。大量铁尾矿堆存不仅占用土地,造成资源浪费而且给人类生活环境带来了严重污染和危害,现已受到了全社会的广泛关注。因尾矿特殊的物理化学性质与组成,使其与建筑材料的原料在工程特性等方面有很多相似之处。因此,世界各国突破传统的矿物原料的概念和加工工艺,将铁尾矿用作工程建筑的原材料。目前,国内外对尾矿的利用主要集中在制备尾矿砖和尾矿加气混凝土等墙体材料,尾矿微晶玻璃和尾矿陶瓷等中高档装饰材料,尾矿砂混凝土和尾矿硅酸盐水泥等建筑工程材料[2]。因铁尾矿自身活性较低,且随着铁尾矿排出细度越来越小,导致铁尾矿利用难度越来越大。本文对目前铁尾矿活性激发手段以及其在水泥混凝土中应用现状进行了分析和总结,并对铁尾矿综合

利用方向进行了初步展望,为促进铁尾矿高附加值制品的生产以及提高铁尾矿的利用率提供了参考意义。

1 我国铁尾矿的特征

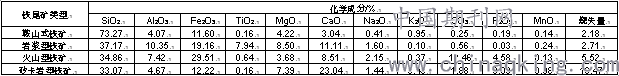

铁尾矿是一种复合矿物原料,除了含有少量金属组分外,其主要矿物组分是脉石矿物,如石英、辉石、长石、石榴石,角闪石及其蚀变矿物等,其化学成分随产地和选矿工艺不同而不同,表1为我国几种典型的铁矿床尾矿的化学成分[3],由表1可以看出,我国铁尾矿的硅、铝含量较高,且80%以上都是非金属矿物,与建筑材料十分相近化学成分,这为铁尾矿用作建筑材料提供了前提条件。

表1 我国几种典型铁矿床尾矿的化学成分

2铁尾矿活性激发研究进展

原铁尾矿几乎没有活性。为了提高铁尾矿在水泥混凝土中的利用率和增加其消纳去向,一些学者对铁尾矿的活性活化进行了研究。目前对铁尾矿的活化手段主要有机械活化、热活化、化学活化等。

2.1机械活化对铁尾矿活性的影响

机械活化主要采用机械粉磨的方式改变铁尾矿的晶格结构,从而提高铁尾矿的活性。

郑永超等[4]采用机械粉磨手段处理北京密云铁尾矿,该铁尾矿属于高硅铁尾矿,主要矿物组成为石英、长石等,表明机械力化学作用可以改善尾矿活性,粉磨初期,主要以矿物颗粒尺寸减小为主,随着粉磨时间的延长,尾矿中各矿物的晶格畸变程度加深,表面能迅速增加,矿物由晶态向非晶态转化。

朴春爱等[5]以河北地区铁尾矿为研究对象,该铁尾矿属于高硅铁尾矿,主要矿物组成为石英、沸石、绿泥石、角闪石等,研究了机械活化对铁尾矿活性的影响,表明机械力可提高铁尾矿的活性,且随着粉磨时间的延长,其提高程度存在峰点,而铁尾矿在化学-机械耦合作用下,其更有利于铁尾矿生成高活性低结合能的物相,其对铁尾矿活性的提高程度也更高于机械粉磨。

陈梦义等[6]以湖北地区铁尾矿为研究对象,该铁尾矿属于高硅铁尾矿,主要矿物组成为石英、斜长石、磁铁矿、角闪石等,采用机械活化方式对铁尾矿的活性进行研究,表明随着粉磨时间的延长,铁尾矿中矿物晶体无定形化程度有所变化,但变化较小,当铁尾矿细度达到一定程度后,继续粉磨,其活性不再增加,且其对混凝土的增强主要以填充效应为主。

综上,采用机械力活化铁尾矿,其对铁尾矿的活性激发效果不随铁尾矿产地、化学成分及矿物组成的变化而显著变化,这主要是因为随着粉磨时间的延长,铁尾矿颗粒间易出现团聚,晶格畸变所需的势能增加,使得继续粉磨,很难提高矿物无定型化程度,进而使得铁尾矿活性不再增加。

2.2热活化对铁尾矿活性的影响

热活化根据活化方式可分为内部热活化和外部热活化。内部热活化主要根据铁尾矿中各矿物的热解过程,对铁尾矿进行煅烧来改变铁尾矿各矿物的晶型结构以及矿物类型,从而改善铁尾矿的活性。外部热活化主要根据铁尾矿的化学组成,对在特定条件下可与水泥中水化产物反应的SiO2等进行外部热激发,如热水养护、高温干热养护、蒸压养护等,来提高铁尾矿的活性。

冯向鹏等[7]对吉林通化铁尾矿进行内部热活化处理,表明内部热活化对吉林通化铁尾矿矿物组成影响很小,很难提高其活性,而其将铁尾矿与赤泥混合后,进行煅烧,因赤泥在加热过程中会产生具有蚀变作用的物质,可增强铁尾矿的结构畸变程度,从而显著提高铁尾矿的活性。

易忠来等[8-9]对安徽马鞍山姑山铁尾矿及河北唐山铁尾矿进行了热活化研究,表明马鞍山姑山铁尾矿中石英随煅烧温度的升高无明显变化,但在700℃时,高岭石完全分解,此时铁尾矿活性最高,而唐山铁尾矿中石英中硅氧四面体经过900℃煅烧后由架状转变为岛状,硅氧四面体聚合度降低,此时铁尾矿活性最高。

陈梦义等[10]分别采用热水养护、高温干热养护、蒸压养护三种外部热活化方式对迁安铁尾矿的活性进行了研究,表明蒸压养护是提高铁尾矿活性的有效手段,而热水养护、高温干热养护对铁尾矿活性虽也有一定程度的提高,但对混凝土的增强效应基本上均以微集料填充效应为主。

综上,相同的热活化手段处理,其对铁尾矿的活性激发效果不同,这与不同产地铁尾矿的化学成分及矿物组成的差异有关,即若铁尾矿存在高温易分解,且分解物质可与水泥水化产物反应的矿物,如高岭石,则内部热活化可显著提高铁尾矿的活性。

2.3化学活化对铁尾矿活性的影响

化学活化主要根据铁尾矿的主要化学成分,采用碱激发剂,如碱性类激发剂、硫酸盐类激发剂、硅酸盐类激发剂、碳酸盐类激发剂等,溶出铁尾矿中的硅铝,使其具有更多可参与水泥水化的活性物质,进而提高铁尾矿的活性。

彭链[11]以河北黑山铁尾矿为研究对象,采用碱熔方式对其进行活性激发,表明碱熔可有效提高铁尾矿中硅、铝溶出量,进而可有效提高铁尾矿的活性,且其活性提高程度远远优于煅烧活化,碱熔活化后的铁尾矿制备的试件平均强度达到8.13MPa,可作为胶结材料进行矿山充填。

姜楠[12]以湖北大冶铁尾矿为主要原料,以氢氧化钠或水玻璃为碱激发剂,对其进行活性激发,表明两者均可有效激发铁尾矿的活性,且水玻璃的激发效果更佳,且在添加碱激发剂的同时,进行煅烧,铁尾矿的活性增效效果更显著。

王梦婵等[13]以低硅铁尾矿为主要原料,采用NaOH和水玻璃复合碱激发对其进行活性激发,且通过添加偏高岭土为硅铝校正料制备出3d、7d和28d的抗压强度分别达到55.6 MPa、68.0 MPa和72.3MPa的地质聚合物。

综上,碱激发可有效提高铁尾矿的活性,但目前铁尾矿通过碱激发后,通常用于制备地质聚合物或进行矿山充填等,而因其对水泥混凝土性能影响的研究较少,导致其在水泥混凝土中的应用较少。

3 铁尾矿在水泥混凝土中的综合利用

目前,铁尾矿在水泥混凝土方面的应用按其用途可分为:用铁尾矿制备胶凝材料、用铁尾矿做混凝土骨料,用铁尾矿做改性剂等。按其制备成品可分为:铁尾矿基高性能混凝土、铁尾矿基胶凝材料等。

3.1铁尾矿基胶凝材料的研究

我国铁尾矿化学成分以硅铝为主,其与水泥生料的化学组成类似,因此,在胶凝材料制备方面,铁尾矿主要以水泥熟料原料和水泥混合材以及水泥混凝土掺合料的形式存在。

李超等[14-15]利用鞍山铁尾矿做混合材,并采用磁化焙烧手段对其进行活化处理,配出铁尾矿利用率为30%的胶凝材料,所制胶凝材料的强度可达到42.5级硅酸盐水泥的标准。

于淼等[16]利用齐大山铁尾矿,辅以高炉矿渣、水泥熟料、脱硫石膏制备出一种和海洋相容性良好的胶凝材料,用该胶凝材料可制备出性能良好的人工鱼礁,带来巨大的环境、生态和经济效益,在该胶凝材料种铁尾矿利用率可达20%以上。

李北星等[17]以铁尾矿砂、粒化高炉矿渣、水泥熟料及石膏为原料,根据各物料的硬度以及活性特点,采用梯级粉磨的方式对其进行粉磨混合,得到性能优异的胶凝材料,并将其与原状铁尾矿砂混合,制得28d抗折强度为24.7、28d抗压强度为108.1MPa的的高强混凝土。

闫少杰[18]将铁尾矿微粉替代粉煤灰作为混凝土掺合料制备混凝土,其可改善混凝土的粘聚性和保水性,且在适宜掺量下,铁尾矿微粉在混凝土具有良好的堆积和填充效应,可显著改善混凝土的孔结构,进而使得所制混凝土具有良好的耐久性能和早期强度,甚至优于粉煤灰,但因其火山灰活性低于粉煤灰,使得所制混凝土的后期强度低于粉煤灰,且随铁尾矿替代粉煤灰比例增加混凝土流动性稍有降低。

吝晓然[19]以钒钛铁尾矿为研究对象,该钒钛铁尾矿以铁角闪石、透辉石为主要矿物组成,以斜长石、绿泥石、云母、钛铁矿为次要矿物,且其硅铝含量较低,其相对于高硅鞍山式铁矿活性更低,利用难度更大,其将钒钛铁尾矿机械粉磨为微粉后,作为掺合料制备出了耐久性与工作性能符合国家标准规范的C30预拌混凝土,为此类铁尾矿的综合利用提供了理论支持。

宋少民等[20]研究了铁尾矿微粉矿物掺合料的技术性能进行了研究,表明铁尾矿用作混凝土掺合料时,其粒径和亚甲蓝值均不易过大,铁尾矿比表面积>500m2/kg,而亚甲蓝值控制在≤0.5时,有利于制备性能优良的混凝土,且在实际应用中,相对于铁尾矿微粉与粉煤灰粉双掺,铁尾矿微粉与矿渣粉双掺对混凝土长期强度增长更有利。

综上,铁尾矿用作水泥原料,用于高标号水泥烧制时,其利用率较低,而用作水泥混合材或者水泥混凝土掺合料时,其利用率相对提高,但铁尾矿的综合资源化利用率仍然较低,这主要是因铁尾矿活性较低造成的。

3.2铁尾矿基高性能混凝土的研究

高性能混凝土因其具有自密实性以及优异的体积稳定性、耐久性、抗干缩性和较高的强度,使其能够更好地满足结构功能要求和施工工艺,并能最大限度地延长混凝土结构的使用年限,进而从整体上降低工程造价,其越来越受到基建行业的重视。

刘佳等[21]采用铁尾矿和废石为主要原料研发出铁尾矿细骨料混凝土、全尾矿废石骨料高性能混凝土和极细铁尾矿粉混凝土等新型绿色高性能混凝土,其中,铁尾矿细骨料混凝土以铁尾矿砂为细骨料,配以胶凝材料,其抗压强度在标养下可达到100MPa;全尾矿废石骨料高性能混凝土以铁尾矿为细骨料,尾矿废石为粗骨料,配以胶凝材料,其抗压强度在标养下可达到98.54MPa;极细铁尾矿粉混凝土以目前难以利用的极细铁尾矿粉为部分掺合料,以尾矿废石为粗骨料,铁尾矿砂为细骨料,辅以其他胶凝材料,其抗压强度在标养下可达到89MPa。

查进等[22]研究了富硅铁尾矿在蒸压养护下的性能,20%掺量下,富硅铁尾矿制备的PHC与石英粉制备的PHC出池及出釜强度相当,采用铁尾矿制备的混凝土的出釜强度均可达85MPa,表明富硅铁尾矿粉具有替代石英粉制备预应力高强混凝土管桩的可行性,其对降低预应力高强混凝土管桩的制备成本提供了新途径。

孙江涛等[23]针对现有机制砂中细颗粒的不足的问题,采用颗粒较细的铁尾矿与机制砂复配,有效改善了机制砂的级配,采用该混合砂成功配制出28d抗压强度高达104MPa,弹性模量高达64.1GPa的混合砂高强混凝土,该高强混凝土的工作性能和抗渗性能均优于机制砂配制的混凝土。

孙婧等[24]采用粉煤灰原灰代替硅灰,采用铁尾矿砂为细骨料替代磨细石英砂,可在90℃蒸养条件下,制得3d抗压强度为175MPa,抗折强度为27MPa的RPC,且其在标养条件下,仍具有较高的力学性能。

伍敏等[25]采用安徽霍邱铁尾矿取代天然砂作为细骨料配制自密实混凝土,表明,铁尾矿砂掺量为40%~50%时,拌合物具有良好的工作性能,与普通自密实混凝土相当。

综上,铁尾矿具有配制多种高性能混凝土的潜力,且因其中SiO2的存在,尤其适合替代石英砂制备以石英砂或石英粉为原料的活性粉末混凝土(RPC)、预应力高强混凝土管桩(PHC)等。

4 结语与展望

目前,我国尾矿生产建筑材料已有一些成熟技术,虽有学者以全新的思路开发出具有跨越式进步的尾矿利用新技术,对高附加值铁尾矿产品的生产具有重要的指导意义,但大部分仍然借鉴建材行业已有的成熟工艺,原始创新性不足,产品附加值低,销售半径小,没有显示出生产成本、运输成本和产品质量的综合优势,难以大范围推广,这主要是因为随着选矿技术的提高,排出的尾矿细度越来越小,铁尾矿自身活性较低,活性激发成本较高,大大增加了其利用难度。而现有铁尾矿活性激发手段中,除了蒸压和碱激发可有效激发铁尾矿的火山灰活性外,机械粉磨、煅烧、热水养护、高温干热养护等对铁尾矿火山灰的激发效果均不理想。因此,亟需开发其他有效有段,如表面改性,来有效提高铁尾矿的活性,以加大铁尾矿在水泥混凝土中的资源化利用率。

参考文献:

[1] S.Zhang,X.Xue,X.Liu.Current Situation and Comprehensive Utilization of Iron Ore Tailings Resources[J].Mining Science,2006,42(4):403-408.

[2] 陈虎,沈卫国等.国内外铁尾矿排放及综合利用状况探讨[J].混凝土,2012(2):88-92.

[3] 潘德安,逯海洋,刘晓敏等.铁尾矿建材化利用的研究进展与展望[J].硅酸盐通报,2019,38(10):3163-3168.

[4] 郑永超,倪文,徐丽等.铁尾矿的机械力化学活化及制备高强结构材料[J].北京科技大学学报,2010,32(4):504-507.

[5] 朴春爱.铁尾矿粉的活化工艺和机理及对混凝土性能的影响研究[D].北京:中国矿业大学(北京),2017.

[6] 铁尾矿粉的活性及在混凝土中的增强效应[J].金属矿山,2013(5):164-168.

[7] 冯向鹏,张娜,孙恒虎,等.用赤泥提高铁尾矿热活化性能的试验研究[J].金属矿山,2007(10):132-135.

[8]YI Zhonglai,SUN Henghu,WEI Xiuquan,et al.Iron ore tailings used for the preparation of cementitious material by compound thermal activation[J].Minerals,Metallurgy and Materials,2009,16(3):355-358.

[9] 易忠来,孙恒虎,李宇.热活化对铁尾矿胶凝活性的影响[J].武汉理工大学学报,2009(12):11-13.

[10]陈梦义,李北星,.王威等.铁尾矿粉的活性及在混凝土中的增强效应[J].金属矿山,2013,42(5):164-168.

[11]彭链.铁尾矿硅铝活性激发及铁尾矿基充填胶凝材料制备技术研究[D].重庆,重庆大学,2014.

[12] 姜楠.化学激发对铁尾矿胶凝特性及环保的影响[J].陕西水利,2019(9):214-216.

[13] 王梦婵,张惠灵,陈永亮等.利用低硅铁尾矿制备地质聚合物的研究[J].中国矿业,2019,28(8):170-176.

[14] Chao Li,Henghu Sun,Jing Bai,Longtu Li.Innovative methodology for comprehensive utilization of iron ore tailings Part 1:The recovery of iron from iron ore tailings using magnetic separation after magnetizing roasting[J].Journal of Hazardous Material,2010,174:71-77.

[15] Chao Li,Henghu Sun,Jing Bai,Longtu Li.Innovative methodology for comprehensive utilization of iron ore tailings Part 2:The residues after iron recovery from iron ore tailings to prepare cementitious material[J].Journal of Hazardous Materials,2010,174:78-83.

[16] 于淼,倪文等.齐大山铁尾矿制作人工鱼礁材料的研究[J].金属矿山,2012(11):163-167.

[17] 李北星,陈梦义,王威等.梯级粉磨制备铁尾矿-矿渣基胶凝材料[J].建筑材料学报,2014,17(2):206-211.

[18] 闫少杰.铁尾矿微粉对混凝土性能的影响[D].北京,北京科技大学,2017.

[19] 钒钛铁尾矿微粉作为掺合料制备预拌混凝土的研究[D].邯郸,河北工程大学,2019.

[20] 宋少民,冯永存.铁尾矿微粉矿物掺合料技术性能研究[J].混凝土,2016(5):59-61.

[21] 刘佳.利用密云尾矿废石制备高性能混凝土的基础研究[D].北京,北京科技大学,2015.

[22] 查进,陈梦义,李北星等.蒸压养护对富硅铁尾矿粉活性特性的影响[J].混凝土,2015(8):56-58.

[23] 孙江涛,吴定略,曹亮宏等.混合砂高强高性能混凝土性能研究[J].混凝土,2019(9)146-149.

[24] 孙婧,刘宏波,张波等.原灰掺量对铁尾矿RPC性能影响的研究[J].混凝土,2018,347(09):114-117.

[25] 伍敏,汪秀石.铁尾矿砂自密实混凝土工作性能试验研究[J].山西建筑,2012,38(21):129-131.