张震 李瑞敏 任现华 马卫军 李慧雪

中国航发南方工业有限公司 湖南省株洲市 412002

摘要:本文针对某台涡轴发动机减速器单元体齿轮异响故障建立了故障树,从原理分析和结构检查发现减速器单元体齿轮齿面磨损为该故障的主要原因。通过理化分析及对润滑油的检查,最终确定了故障点和故障原因,排除了故障并提出了日常维护的建议。

关键词:涡轴发动机、减速器单元体、异响、润滑油酸度

1 前言

某涡轴发动机减速器单元体通过两级斜齿轮将动力涡轮进行减速,并把输出方向改为向前输出。近期,某发动机反转输出轴时,减速器内部出现明显的异常响声。针对该故障,本文采用故障树的分析方法逐一排除,最终确定故障原因为滑油使用不当导致减速器单元体齿轮异常磨损。该故障的分析思路及排故方案为后续该类型故障的排除提供了重要参考。

2 故障现象

该发动机在反转输出轴时,减速器单元体内有明显的齿轮啮合声,转动自由涡轮叶片,叶片未见刮磨声等异常。收集减速器单元体磁性堵头的金属屑,对金属屑的成分进行分析,主要为齿轮材料。

3 影响因素分析

减速器单元体为两级斜齿轮减速器单元体,包括减速机匣和机匣内的4个齿轮:主动29齿齿轮、中间33齿齿轮、中间99齿齿轮和输出65齿齿轮,作用是降低动力涡轮的转速,并将方向改为向前输出。动力涡轮输出端与减速器单元体输入端通过联轴套连接,减速器单元体输出端与传动轴通过花键连接。减速器单元体光身图如图1所示,减速器单元体传动简图如图2所示.

.png)

当减速器单元体内部有异响时,从产生故障的机理分析主要分为两大因素:外部因素和内部因素。外部因素主要为异物异响,内部因素主要为减速器齿轮失效。

3.1 异物异响

在发动机的使用过程中,由于振动或者疲劳等原因,可能导致发动机内部零件破损脱落,在减速器单元体转动时,脱落的异物会与旋转件磕碰刮磨,导致异响发生。污染的润滑油内可能存在杂质,外来进入的异物进入减速器单元体内部,也有可能造成减速器单元体转动时的异响。

3.2 齿轮失效

当齿轮失效时,磨损或损坏的齿轮在旋转时由于啮合不良将会导致减速器单元体内部的齿轮异响。齿轮失效主要形式有齿面磨损、齿面胶合、疲劳点蚀、轮齿折断和齿面塑性变形5种。

3.2.1 齿面磨损

由于啮合齿面间的相对滑动,使一些较硬的磨粒进入了摩擦表面,从而使齿廓改变,侧隙加大,造成齿面的磨损。齿轮由于工作中的偏载、过载以及接触强度不足可能引起齿面磨损。

3.2.2齿面胶合

对于高速重载的齿轮传动中,因齿面间的摩擦力较大,相对速度大,致使啮合区温度过高,烧伤齿轮,一旦润滑条件不良,齿面间的油膜便会消失,使得两轮齿的金属表面直接接触,从而发生相互粘结。当两齿面继续相对运动时,较硬的齿面就会将较软齿面上的部分材料沿滑动方向撕下而形成沟纹。

3.2.3疲劳点蚀

在齿轮啮合过程中,由于齿轮是做周期性的运动且啮合点的位置是变化的,所以接触应力是按脉动循环变化的。齿面在长时间的交变接触应力作用下会出现小的裂纹,随着时间的推移,会使轮齿的表面产生微小面积的剥落而形成一些疲劳浅坑。

3.2.4 轮齿折断

轮齿的根部受到脉冲的周期性应力超过齿轮材料的疲劳极限时,会在根部产生裂纹,并逐步扩展,当剩余部分无法承受传动载荷时,就会发生断齿现象。齿轮由于工作中严重的冲击、偏载以及材质不均匀也可能引起断齿。

3.2.5 齿面塑性变形

在冲击载荷或重载下,齿面易产生局部的塑性变形,从而使渐开线齿廓的曲面发生变形。

4 排故方案

根据原理分析以及故障现象,建立故障树(见图3),并逐条分析排除故障可能性。

.png)

发动机返厂进行了分解检查,在发动机及减速器单元体内部除碳泥外未发现多余物,故排除异物异响X1、X2的可能。

对齿轮进行烧伤检查,发现主动齿轮、中间齿轮轮齿工作面啮合区均可见明显回火烧伤现象,这说明齿轮存在润滑不良的情况。从维护记录来看,滑油更换时间满足维护手册要求;厂内经分解后喷嘴流量试验结果和原始流量记录复查,均合格,排除事件X3、X4的可能。

对用户使用的滑油进行调查,发现用户使用的滑油为925号滑油,并不是发动机安装和维护手册中许可的滑油牌号,滑油问题X5可能存在问题。

对齿轮进行电镜检查,未发现接触疲劳脱落的特征,排除事件X6。

由于该机型工艺已经比较成熟,故排除设计强度不足X7和原材料X8的影响。

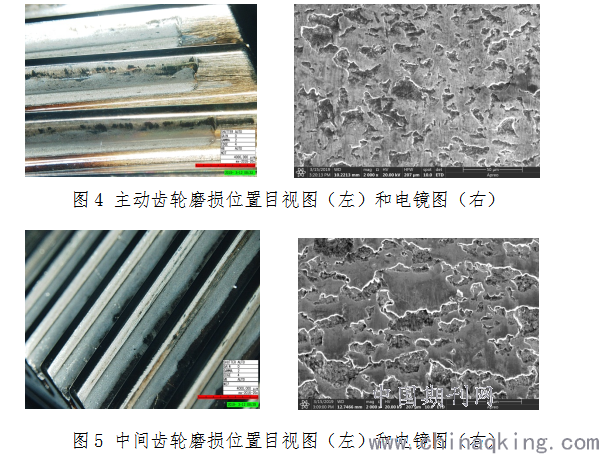

通过电镜检查,发现主动齿轮和中间齿轮的99齿齿轮工作面碾压、磨损严重,局部可见粘着磨粒磨损特征,如图4、图5所示,事件X9磨粒磨损不能排除。

对机匣进行尺寸计量,发现减速机匣前部组合、减速机匣后部组合的主动齿轮和中间齿轮轴承孔均存在超差项。分析认为:齿轮齿面过度磨损之后,齿轮之间的啮合冲击力增大,从而造成机匣受到的冲击增大,各轴承孔颤振磨损。事件X10为故障结果而非故障诱因,排除该事件。

对轴承进行分解检查,未发现轴承损坏;对发参进行判读,未发现超转、超扭及振动值偏大的情况。排除偏载、过载X10、X11、X12、X13的可能。

对齿轮进行分解检查,未发现轮齿折断迹象,齿面及齿廓未发生塑性变形,排除事件X14、X15的影响。

通过分析,事件X5滑油问题和事件X9齿面磨粒磨损是导致齿轮失效的主要原因。

对发动机安装和维护手册中许可的飞马Ⅱ号润滑油和925号滑油与国军标GJB1263-1991[S]中的航空涡轮发动机合成润滑油标准进行对比分析,情况如下:

表1 滑油对比分析

性能 单位 925号滑油 飞马Ⅱ号 滑油标准GJB 1263-1991

运动粘度 100℃ mm2/s 5 5.1 4.9~5.5

40℃ mm2/s 24.82 27.6 ≯30

-40℃ mm2/s 8175 11000 ≯13000

酸值 mgKOH/g 0.17 0.03 ≯0.5

闪点(开口) ℃ 270 270 ≮246

倾点 40℃ -62 -59 ≯-54

蒸发损失(6.5h,204℃) % 3.22 3.0 ≯10

通过对比可以看出,两种滑油的性能特征均满足滑油标准,但是从数据中可以看出两者酸值相差较大。

酸值也称中和值,是指用来中和1克油品试样中所有酸性物质所需氢氧化钾的毫克数。润滑油酸值的大小,对润滑油的使用有很大影响。润滑油酸值越大,表示润滑油的有机酸含量高,有可能对机械零件造成腐蚀,尤其是有水存在时,这种腐蚀作用可能更明显。

酸值主要受温度、添加剂、水分、微生物和换油时清洗不净因氧化而颜色变深的油品等因素的影响。通过对发动机使用环境及维护习惯的情况进行分析,该发动机主要使用在温度高、空气湿度大的地区,而且换油时存在现滑油更换不彻底的情况。

由此可以判断,滑油酸值的升高以及在有潮湿空气中水分子进入到滑油中的共同作用下,减速器单元体内的齿轮遭受到了腐蚀,造成齿面出现微小金属屑脱落。如果发动机继续使用,这些微小金属屑会加剧齿轮齿面的磨损,进而继续发展出现较多金属屑,当磨损到一定程度后,造成齿轮啮合过程中出现异响。

5 总结

根据异响故障的现象及排故过程,初步确认故障产生的原因是由于使用了发动机安装及维护手册规定中未允许的润滑油,在高温、潮湿的环境下,酸值升高腐蚀了齿轮导致减速器单元体出现异响。故障排除之后,已对用户提出建议,后期的日常维护及操作要严格按照维护手册上的要求进行,使用手册规定的润滑油;另外加强对减速器单元体的磁性堵头及滑油光谱的检查,发现金属屑或光谱分析Fe含量异常后及时与厂家联系处理。

齿轮的磨损是一个渐进过程,有一定的可监控性,通过加强日常的维护中的监控程序,发现异常后立即进行金属屑能谱分析和滑油光谱分析,可以及时准确发现故障,降低发生事故的风险。

参考文献:

[1] XX8发动机维护手册.中国航发湖南动力机械研究所.2016.07

[2]张达.机械传动齿轮失效问题浅析[J].内燃机与配件,2020-11-090

[3] 国防科学技术工业委员会.航空涡轮发动机合成润滑油:GJB1263-1991[S].北京:中国航空综合技术研究所,1992