李馨,颜星辰

中国石油大连石化公司,辽宁省大连市 116000)

摘要:随着运行时间的增加,渣油加氢装置DCS 系统相继出现系统老化、备件停产、系统技术服务中断等问题,为了保证控制系统地平稳运行,需要对DCS系统相关软件及硬件进行更新升级。本论文介绍了横河系统在升级改造中的应用,其中既包括工程师站、操作站等硬件设施的更新,也包括网络结构的改造,还包括了软件升级及组态上的优化处理等。

关键词:横河;DCS;系统升级;渣油加氢

1 引言

第一联合车间渣油加氢装置DCS 系统采用日本横河公司生产的CENTUM CS3000控制系统,自2008年运行至今。随着运行时间的增加,也逐渐出现了一些问题:

第一,系统技术升级,DCS技术发展是日新月异,DCS 厂家为了适应新技术不断推出新的产品,老系统逐渐被取代,软件和硬件都进行了更新,若不升级,老系统的各类备件自然面临停产问题,后期维护保养难度加大,成本也随之提高。

第二,微软技术支持中断。在2008年,微软宣布Windows XP终止销售,并且在2014年又终止了对其的技术支持服务。一同终止销售/技术支持服务的还有 Office 2003。CS3000系统运行的操作平台是微软的 Windows XP_SP2系统,技术支持服务终止后,用户无法获得相关故障/错误的解决或错误修正方案,各种潜在的软硬件兼容问题、系统安全问题将很难应对。

第三,病毒库亟待更新。针对Windows操作系统的漏洞,敲诈勒索病毒攻击时有发生。微软不再提供OS补丁,AV病毒库更新有可能无法及时对应,安全风险上升。

第四,硬件老化,连续运行十余年,DCS 系统中的操作站、工程师站的计算机已经到了使用期限,故障率提高,给生产的安全运行带来隐患。

第五,运维中的不稳定性。原网络采用V-net同轴电缆通信,各站通过T型头连入网络,在开放的操作环境下,很容易造成误碰或接触不好,从而造成网络中断。

2 DCS系统升级

2.1 原DCS系统运行情况

一联合车间各装置控制系统为日本横河生产的CENTUM CS3000 DCS集散控制系统。一联合车间DCS控制系统共有6个域,1#域为上位域,渣油加氢和硫磺回收装置共用6#域。6#域中设有1个工程师站(HIS0664),11个操作站(HIS0650-HIS0660),2个OPC站,1个PRM站和1个PRM CLIENT。其中,渣油加氢设有控制器4个,操作站4个。

2.2 网络结构的升级

升级前系统使用的网络拓扑模式为总线型,各控制器、操作站、工程师站采用同轴电缆连接接入网络。总线令牌网络的特点是一次仅能一个端用户发送数据,其它端用户必须等待到获得发送权。媒体访问获取机制较复杂。日常维护中,故障的诊断和隔离相对较为困难,分支结点故障查找难,而且,某一操作站故障时,处理过程稍有不慎便容易引起网络中断。原系统的网络分布图如图2.1所示。

.png)

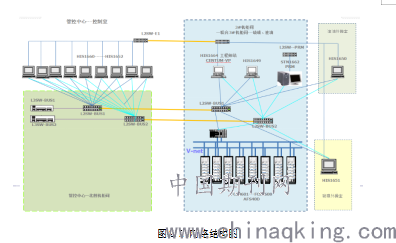

本次升级,网络结构变为总线和以太网相结合,所有控制站的网络仍沿用原来的同轴电缆的总线形式。在控制站末端通过AVR10D网络路由器,将同轴电缆的连接方式转换为工业以太网,控制站、操作站等通过网络交换机接入以太网,实现信息传输。接入网络结构变为星型网络拓扑结构。将控制网络形式由V-net升级为V-net/IP。星型网络的设置便于集中控制,因为端用户之间的通信必须经过中心站。由于这一特点,也带来了易于维护和安全等优点。同时,端用户设备因为故障而停机时也不会影响其它端用户间的通信。再次,网络延迟时间较小,系统的可靠性较高。升级后的网络布置图如图2.2所示。

2.3 系统软件升级及优化

CENTUM DCS控制系统的工程软件包括组态软件、控制软件、操作软件及诊断软件。原运行系统软件为CENTUM-CS3000,通过本次升级改造,DCS系统软件升级为CENTUM-VP R6.07。同时操作站和工程师站的操作系统也相应进行了更新,将HIS操作站的OS更新为64位Win 10长效周期版,将ENG工程师站更新为Server 2016。

针对AV Server系统,配置 AV Server服务器,并配置AV网络;检查各计算机防病毒软件/客户端的运行状态;确认病毒数据库已经更新。AV病毒库更新保障系统安全可靠稳定运行。

在对原项目文件进行了升级后,对升级后的项目文件进行了Control Draw错误、重复位号、数据库生成错误的检查。

为了方便操作人员生产操作,提高,本次升级还对现有控制系统中的回路进行重要回路显示、报警分级、自控回路统计等工作。准备阶段,通过与生产车间沟通将现有所有回路分为三级,即一级报警为最高级别,其后依次为二级为中等级别、三级为最低级别。针对这三个级别回路在报警颜色等进行区分,在并对二级和一级回路的报警次数进行实时统计。

其次,对于重要回路,如涉及联锁回路、工艺重要控制回路、重要工艺指标等在FACEPLATE面板做出文字和颜色的标注,便于操作员在监盘过程中对这些回路引起重视,提高警惕,避免误操作带来的安全生产事故事件。

对于渣油加氢目前的控制回路重新进行统计,分为简单回路和复杂回路。设置相应的控制目标,将目标状态和当前控制状态进行比对,从而判断该回路是否处于自动控制状态,并通过软件计算自控率。

停检前,渣油加氢的趋势组态存在一定问题,许多点的趋势存在重复的问题,占用大量内存空间。本次升级过程中,对渣油DCS系统中的趋势进行了重新梳理,除了将重复的趋势进行了删除处理、还将趋势重新进行分组,并在两台工程师站互相进行了备份。

结束语

此次渣油加氢装置的DCS系统升级改造工程,弥补了老系统的各种缺陷,给装置的日常操作提供了便利,为装置的平稳运行提供了长久的保障,同时,也减少了仪表的后期维护工作量,为公司提质增效做了一定的贡献。升级改造工作也给班组和个人的技术学习和系统组态技能的提升创造了条件,积累了丰富的系统改造经验,经过大家的反复摸索,不断调试,渣油加氢装置的改造才能圆满完成,在装置一次开车成功后,至今为止,此系统在实际应用中效果良好。

参考文献

1、王刚.二加氢装置DCS升级改造.[J].自动化仪器仪表2019增刊.2019

2、刘现朝.浅谈横河DCS系统的运行维护.[J].河南化工2020年第十期第37卷.46-47