常晓东 段铖

中国航发湖南动力机械研究所,湖南 株洲 412002)

摘 要:膜盘是动力传动轴的关键零件之一,动力传动轴工作时与大气直接接触,三防能力尤其重要,某型号动力轴膜盘使用后的涂层已出现剥落,急需选择合理的涂层。由于膜盘受较大的扭矩和轴向及角向变形,所以要求涂层不仅要有良好的三防性能,还要有优异的结合力和适应变形的能力。本文选取了三种方案涂层进行了对比分析试验,并获得了试验结果。

关键词:动力传动轴 膜盘 涂层 三防

目前,根据高温防护涂层的发展历史,人们习惯将高温防护涂层分为下列4类[1-2]:①铝化物涂层(第一代涂层);②改性的铝化物涂层(第二代涂层);③MCrAlY(M=Fe、Ni、Co或其组合)包覆涂层(第三代涂层);④热障涂层(第四代涂层)。

铝化物涂层是在工业上应用最早且应用范围最广的高温防护涂层。它是经扩散渗铝在基体表面形成的β-NiAl、β-CoAl或FeAl等金属间铝化物,这些富 Al的金属间化合物氧化时会形成保护性的Al2O3膜,从而为基体提供良好的保护作用[3]。

改性铝化物涂层可以明显提高简单渗铝涂层的抗高温腐蚀性能,包括降低氧化膜生长速度,提高氧化膜粘附性和延长涂层的防护寿命等。目前人们已经发展了Al-Cr、Al-Si、Al-R.E.(稀土)、Al-Ti、Al-Ta、Al-Pt等改性铝化物涂层[4-6]。

扩散涂层(铝化物涂层和改性铝化物涂层)的成分不容易按照要求控制,涂层对基体合金的机械性能影响很大。MCrAlY(M 表示 Ni、Co、Fe或其组合)包覆涂层克服了这个缺点,它利用各种物理(喷涂、多弧离子镀、溅射、电子束物理气相沉积等)或化学(复合电镀)的沉积手段在合金表面直接制备[7]。

热障涂层一般由导热系数低的陶瓷面层和金属粘结底层构成。目前广泛使用陶瓷面层质量分数为7% ~8%Y2O3部分稳定的ZrO2(YSZ)作为热障涂层的陶瓷层材料。金属粘结层的主要作用是改善陶瓷面层和基体合金的物理相容性及提高基体的抗氧化性能,它的成分多为MCrAlY。在实际工作环境中,热障涂层的粘结层/陶瓷层界面将形成一个热生长氧化层,其主要成分为α-Al2O3,抑制氧元素向涂层内部扩散,起到保护基体的作用。

某动力传动轴采用一体化结构,将空心薄壁轴、膜盘和法兰盘通过电子束焊接成一体,空心薄壁轴、法兰盘采用9310钢,膜盘采用马氏体时效钢。动力传动轴工作时与大气直接接触,三防能力尤其重要,因此必须对动力传动轴进行防护处理。膜盘具有高转速、高挠动形变,极高的表面完整度等特点,加工过程必须经过电子束焊接,焊接消除应力温度为500℃,因此膜盘处的防护涂层必须耐高温、耐腐蚀、并具有高柔韧性。

该动力传动轴检查时发现多根动力传动轴轴管、端盖、法兰及膜盘上涂层均存在不同程度的破损和剥落引起机体表面锈蚀的情况,其中两件动力传动轴因膜盘型面涂层剥落引起锈蚀伤及机体,导致被更换。该型号膜盘涂层为冷喷涂氧化物弥散强化铝基多元银白色涂层(高铝涂层)。

该高铝涂层涂料脆性大,结合力差。为解决涂层剥落问题,本文探讨了三种涂层改进方案。

1涂层的改进方案

选择的涂层要表面细腻、均匀,应对零件材料的疲劳性能无影响。在零件的工作寿命期限内涂层不脱落,满足防盐雾、防霉菌、防湿热、防沙尘的要求,涂层对零件的动平衡的影响不能超过零件自身不平衡的2%。膜盘目前的工艺一般是通过焊接与其他零件相连,根据焊接的工艺,该型号动力传动轴表面喷涂的涂料要求在涂层制备及固化温度不大于130℃的同时,还需能耐500℃以上的高温,根据上述要求,选取了动力传动轴防护涂层的三种改进方案。

方案一:高铝涂层针对目前所使用的高铝涂层存在的结合力不足的缺点,对涂层进行了优化改进,研发了氧化物弥散强化铝基复合涂层。

方案二:有机硅耐高温涂料为改性有机硅耐热漆,该涂料可常温固化,长时间耐温500℃,短时间耐温600℃以上。该漆具有较好的柔韧性和耐腐蚀性,成功应用于潜艇耐热件的防腐,已经通过GJB150三防考核,盐雾试验500h后无明显腐蚀。

方案三: IP9183漆组合。IP9183漆为无机水性涂料,该涂层需345℃加温固化,具有长时间耐温700℃、较高的耐腐蚀、耐冲刷能力。通过涂层的三防试验对比分析涂层的耐腐蚀性能。

2涂层试验

由于方案二涂层耐焊接性能不能满足使用要求,其他试验只介绍方案一和方案三。

2.1涂层基本试验

涂层基本试验包括:涂层成分试验、涂层结合强度试验、涂层柔韧性试验、焊接性能试验、高低温试验、静扭试验和运转试验。

2.2涂层三防试验

2.2.1盐雾试验

按照GJB150.11-86规定,根据动力传动轴上涂层的喷涂情况,分别采用9310钢和马氏体时效钢两种材料,对方案一的高铝涂层和方案三的IP9183漆组合进行盐雾试验,具体按规定的96h指标要求进行。

2.2.2湿热试验

按照GJB150.9-86规定,根据动力传动轴上涂层的喷涂情况,分别采用9310钢和马氏体时效钢两种材料,对改进方案的IP9183涂层、面漆、以及IP9183漆组合进行湿热试验。

2.2.3霉菌试验

按照GJB150.10-86规定,根据动力传动轴上涂层的喷涂情况,对方案一和方案三中涉及的高铝涂层、IP9183漆、面漆、以及IP9183漆组合进行霉菌试验。

3涂层试验结果

3.1涂层基本试验结果

3.1.1涂层成分试验结果

对动力传动轴拟改进的方案一高铝涂层和方案三IP9183涂层成分进行了分析,并与动力传动轴的国外铝基涂层成分进行了对比。

3.1.2涂层外观

将喷涂完高铝涂层、IP9183涂料的试片放大至128倍数,观察涂层表面的致密情况,具体见图1~图3。

.png)

.png)

3.1.3涂层结合强度试验结果

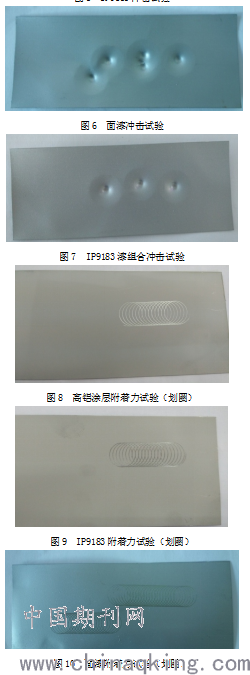

涂层的结合力试验结果见表1。通过涂层的结合强度测试发现,两种改进方案涂层的结合强度都符合要求,满足冲击试验无裂纹、起层和脱落,划圈试验满足≤2级的要求。具体冲击测试结果照片见图4~图7,附着力测试结果照片见图8~图11。

.png)

.png)

表1 涂层结合力试验结果

涂层 冲击试验 附着力测试(划圈法)

技术要求 试验结果 技术要求 试验结果

高铝涂层 涂层应无裂纹、起层和脱落 无裂纹、起层和脱落 ≤2级 0级

IP9183 涂层应无裂纹、起层和脱落 无裂纹、起层和脱落 ≤2级 1级

面漆 涂层应无裂纹、起层和脱落 无裂纹、起层和脱落 ≤2级 0级

IP9183漆组合 涂层应无裂纹、起层和脱落 无裂纹、起层和脱落 ≤2级 0级

3.1.4涂层柔韧性测试

按照GB/T 1731-93测试两种涂层的柔韧性,经绕轴棒6(曲率半径为1士0.1m m)弯曲试样后,用4倍放大镜观察涂层,涂层均无任何网纹、裂纹及剥落等破坏现象。

3.1.5焊接性能试验结果

方案一和方案三膜盘解剖后观察,膜盘内表面由于焊接涂抹阻焊剂,阻焊剂高温后变色导致部分表面发黑。膜盘外侧表面涂层均匀细致,未出现任何起层、起泡、脱落和变色情况,说明方案一和方案三涂层能够满足加工过程中的耐电子束焊接要求。方案二靠外径焊缝处的涂层有一圈小米粒大小状起泡,不满足使用要求。

3.1.6高低温试验结果

经高、低温试验后,涂层表面均未发现任何涂层起泡、起皮情况。

3.1.7静扭试验结果

使用HYN-3000传动轴标定机,对喷涂方案一高铝涂层和方案三IP9183漆组合的动力传动轴进行静扭试验。试验结束后,用10倍放大镜目视检查,喷涂两种改进方案的动力传动轴表面涂层均无开裂或剥落的现象,且动力传动轴未出现塑性变形、裂纹或其它故障,静扭试验合格。

3.1.8运转试验结果

方案一和方案三均通过107循环试验后,目视检查动力传动轴表面的涂层未出现脱落、开裂的现象。

3.2涂层三防试验结果

3.2.1盐雾试验结果

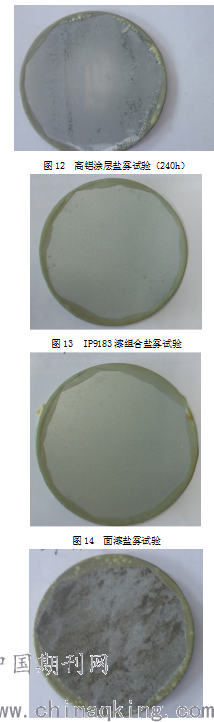

经试验后,方案一和方案三涉及的涂层均能够满足96h的指标要求。为验证IP9183涂层的耐腐蚀能力,继续开展盐雾试验至240h时,零件基体仍未发生腐蚀,证明IP9183涂层具有优良的防护能力。盐雾试验后的具体照片见图12~图15。

3.2.2湿热试验结果

对改进方案的IP9183涂层、面漆、以及方案三(IP9183漆组合)进行湿热试验。湿热试验后零件基体均未出现锈蚀情况,且涂层均未出现起泡、起皮等缺陷。

3.2.3霉菌试验试验结果

霉菌试验后结果为0级,符合要求。

4 结论

本文针对某动力传动轴膜盘型面涂层剥落问题,制订了三种改进方案,并开展了相关的涂层试验,得出以下结论:

1.有机硅耐高温涂层耐焊接性能不满足使用要求;

2. 高铝涂层和IP9183漆组合两种方案前期的相关工艺试验表明可满足初步技术要求,IP9183漆组合的方案在环保性、后处理、稳定性等方面比高铝涂层的方案要好。

3. 本文涂层性能试验及环境考核试验均采用试片进行,改进涂层采用试片完成性能试验及环境考核试验。后续需通过试件(动力传动轴)涂层性能试验和环境考核试验来进一步选取性能优异的膜盘涂层。

参考文献:

[1] 尹磊,冯圣玉,吴苏友,等. 耐候防腐涂层的动态力学行为研究[J]. 表面技术,2007,36(1):25—27.

[2] 王俊芳,杨晓然. 军用防腐涂料涂装的发展探讨[J]. 装备环境工程,2005,2(6):45—47..

[3] 徐滨士,谭 俊,陈建敏.表面工程领域科学技术发展 [J].中国表面工程,2011,24(2):1-12

[4] Nicholls J R .Advances in coating design for high performance gas turbine [J].MRS Bull,2003,28:659-670.

[5] Goward G W .Progress in coatings for gas turbine airfoils[J].Surf.Coat.Tech,1998,108/109:73-75

[6] Nicholls J R.Designing oxidation-resistant coatings [J].JOM,2000,52:28-35

[7] 鲁金涛,朱圣龙,王福会.共渗制备 NiCrAlY涂层及抗高温腐蚀研究 [J].中国表面工程,2010,23(2):15-19