李子鹏 董志斌

中车大连机车车辆有限公司 辽宁大连 116021

摘 要 以城市轨道车辆为前提,介绍了轨道几何状态检测系统的整体方案和系统组成,分析了轨道几何参数的检测原理和轨道检测的功能需求,结论证明安装此系统可以实现轨道几何参数的动态实时检测。

关键词 轨道检测 实时检测 激光测量

1.前言

轨道几何状态是轨道结构部件综合性能的表现,直接反映了轨道质量状态的优劣。较差的轨道几何平顺状态直接影响车辆的安全性能,并且缩短轨道的使用寿命,增加轨道运营维护成本。轨道几何状态检测系统采用激光器和惯性导航系统等检测手段, 应用了激光测量原理和综合数据分析软件,对轨道状态进行几何不平顺检测,检测项点包括:线路轨距、左右轨向、左右高低、水平(超高)、三角坑、曲率等。并通过里程定位装置,实现异常位置定位。

2.检测系统的组成与原理

2.1系统组成

轨道几何状态检测系统主要由激光摄像组件、惯性测量组件、里程定位装置、检测主机等几个部分组成,采用惯性基准原理、无接触测量方式。轨道几何状态检测系统的主要传感器都安装在特殊设计的检测梁上。检测梁容易安装、维护和检修。其它设备安装在工作间的机柜内。从传感器到机柜之间有信号线和电源线连接。检测梁安装示意图如图1所示。

.png)

2.1.1激光摄像组件

检测梁左、右两侧各安装1-2个激光摄像组件,保持固定的相对几何位置。激光摄像组件主要由激光传感器、摄像机等组成。激光器发射激光平面与被测钢轨走行方向垂直,激光照射到钢轨上,形成钢轨断面轮廓线。摄像机从一定的角度获取含有钢轨断面轮廓线的图像。当激光器和摄像机的相对空间位置固定后,激光平面上的物点和图像上的像点也有确定的对应关系。建立适当的坐标系,即可用数学方法对物点与像点的对应关系进行描述。激光摄像组件示意图如图2所示。

.png)

2.1.2惯性测量组件

惯性测量组件安装在检测梁上,主要由陀螺仪、加速度计等组成。能够测得检测梁的运动姿态,提供车辆的侧滚、点头和摇头等运动参数,为信号处理时考虑车速、离心加速度等因素带来的影响而做出相应的补偿。惯性组件还能够测得惯性参考系相对于水平面的倾角,建立水平方向的惯性基准,对轨道不平顺进行检测。

2.1.3里程定位装置

为了实现车辆的精确定位,在车辆上安装光电编码器(见图3),通过速度传感器实时测试车辆的运行速度,配合电子标签,实现车辆的精确定位。

.png)

2.2系统检测原理

2.2.1轨距的检测原理

如图4所示,轨距的定义为钢轨头部踏面下16mm范围内两股钢轨作用边之间的最小距离。轨距的测量是采用高精度激光传感器完成左右钢轨内侧断面轮廓采集,用数学方法对物点与像点的对应关系进行描述,从而可以测得轨距点在以轨检梁为基准的坐标系中的坐标变化,利用得到的二维坐标数据进行计算得到轨距,同时计算轨距变化率。

.png)

2.2.2高低的检测原理

如图5所示,高低的定义为钢轨顶面沿延长方向的垂直凹凸不平顺。轨道高低不平顺的计算是利用惯性基准法的原理,用安装在检测梁上的惯性组件测得检测梁的运动姿态,建立垂直方向的惯性基准,结合激光传感器的坐标数据进行补偿修正即可得到轨道的左高低和右高低。

.png)

2.2.3轨向的检测原理

如图6所示,轨向只是与高低的方向不一致。轨向的定义是钢轨内侧,轨距点沿轨道延长方向的横向凹凸不平顺。轨向的计算是采用惯性基准法的原理,用安装在检测梁上的惯性组件测得检测梁的运动姿态,建立水平方向的惯性基准,结合激光传感器的坐标数据进行补偿修正即可得到轨道的左轨向和右轨向。

.png)

2.2.4水平(超高)的检测原理

如图7所示,超高的定义是轨道上同一截面的左轨顶面与右轨顶面相对水平面的高度差,水平的定义是与超高类似,但不含曲线段线路本身设置的超高顺坡量。

在直线地段的线路水平和在曲线地段的超高是由测量线路表面的倾角而确定的。惯性参考系相对于水平面的倾角由惯性组件测得,惯性组件安装在检测梁上。检测梁相对于线路的倾斜是由激光摄像组件测得的左右钢轨的垂向位移计算而得的。通过计算走行面和水平参考面之间的角度而求出水平(超高),它表示为右三角的垂直边的高度(见图7)。轨距为1435mm,直角三角形斜边为1500mm。

.png)

2.2.5三角坑的检测原理

如图8所示,三角坑的定义是左右两根钢轨相对于轨道平面的扭曲,按规定取两断面水平差即可计算出扭曲值。这个参数反映了钢轨顶面的平面性,扭曲会使列车车轮抬高面悬空,使车辆产生三点支撑一点悬空,易造成脱轨掉道。

.png)

2.2.6曲率和曲线变化率的测量原理

如图9所示,曲率的定义是一定弦长L的曲线轨道所对应的圆心角θ的大小,L一般可以取值为30m。由曲率还可推导出曲率变化率。

测量曲率的传感器,主要是惯性组件中的速率陀螺,测量车体摇头角速率,光电编码器提供速度距离信息。

曲率通常表示为一定弦长的曲线轨道(如:30m)对应之圆心角θ(度/30m)。度数大,曲率大,半径小。反之,度数小,曲率小,半径大。圆心角与1/R的关系如图9所示。

.png)

3.检测系统的安装

3.1互换性说明

轨道几何状态检测系统由检测梁、激光摄像组件、惯性测量组件及车上主机组成。检测系统采用模块化设计,车下部分由激光摄像模块、惯性测量模块、检测横梁模块组成,车上部分由检测主机组成,轨道检测系统可根据功能需求增删模块。车上主机采用标准机箱,检测系统中的激光摄像模块、惯性测量模块(含陀螺仪、加速度计)等主要部件、主要零部件、紧固件和电子线路板等均具有良好的互换性。但由于不同供应商的轨道检测装置及其零部件由于系统构架不同,不能达到互换,不同供应商在同一车型上的轨检设备与车辆安装机械接口可满足互换要求。

3.2检测梁安装位置选择

轨道几何状态检测系统目前存在转向架构架安装和车体底架安装两种方案。

3.2.1检测精度

在曲线运动状态下,车体相对于转向架存在横向位移和角度偏差(侧滚、横向、垂向三个方向),不可避免地带来左右轨高低、轨向、曲线半径、曲率、复合不平顺检测精度的损失,因此在采用车体安装方案时需要采用更高精度的激光摄像模块。

3.2.2数据采集

在极限工况下,车体相对于轨道的位移和转角比转向架相对于轨道的位移和转角更大,因此车体安装方案对检测梁内部激光摄像模块的采集视野要求相对转向架安装方案更高,软件算法相对于转向架安装方案也更加复杂一些,但两种算法均可执行。

3.2.3机械接口

车体底架安装方案接口设计相对简单,经过两系减振,对检测梁强度等要求相对更低,梁体和车体之间可近乎采用硬连接,检测梁几乎不会裂纹的风险,提高车辆运行安全性,降低车辆维护维修成本。检测梁安装在车体底架示意图见图10。

转向架端部安装方案结构相对复杂,由于行车过程中转向架比车体振动频率更高、与钢轨之间冲击力更大,特别是端部,受到来自于轨道的振动和冲击更恶劣,所以对端部安装梁结构的强度要求也更高,减振结构也更复杂,检测梁安装在转向架端部示意图见图11。

根据EN13749标准,转向架端部垂向振动能达到20g,横向振动能达到10g,纵向振动能达到5g,地铁线路经过长期运营,会出现比EN13749标准更恶劣的振动和冲击,部分线路轨道会出现沉降、波磨,如果将检测梁安装在转向架端部,梁体受到长期恶劣的振动冲击,有出现裂纹的风险。

.png)

.png)

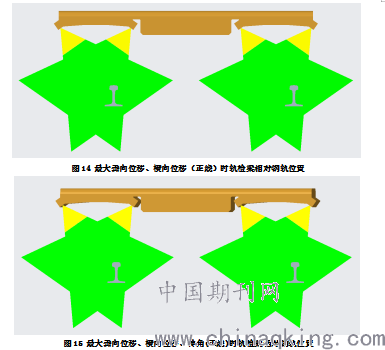

3.3检测视野范围模拟

根据车辆在正线走行过程中出现最大垂向、横向、水平摆角的工况(车体底架安装方案),进行了轨道几何状态检测系统检测视野范围的模拟,模拟结果如下:

.png)

综上所述,轨道几何状态检测系统在最不利工况下依然能满足不丢失钢轨断面数据的要求。

4.结束语

轨道几何状态检测系统采用惯性基准法和激光断面摄像原理,能够实现对轨距、高低、轨向、水平、三角坑、曲率等的实时检测,该系统应用于电客车上,既可满足运营列车日常载运旅客的运营需要,又可为工务部门提供日常检测的功能,亦可用于新线施工完成后对线路进行检查实现即修即查的功能。

参考文献

[1]李海龙.基于ARM的非接触式轨道检测系统设计[D].成都:西南交通大学,2017.

[2]陈丽娟.非接触轨距检测系统设计[D].成都:西南交通大学,2011.